高效分離技術之共沸與萃取精餾

作者:愚公移山 來源:enzhibo.com 更新時間:2021-3-29 點擊次數(shù):

在日常的化工生產(chǎn)過程中,常常需要將含有極其復雜組分的原料進行分離以便得到初步合格的產(chǎn)品和進一步的加工原料。而精餾過程作為化工生產(chǎn)分離工程常用的方法之一,其利用均相液體混合物中各組分飽和蒸汽壓的差異使各組分得以分離,即利用混合物中各組分的沸點差進行分離。在化學工業(yè)中,當待分離組分的相對揮發(fā)度接近于1或者形成共沸物時,使用一般精餾方法將無法達到要求,這時,就可以考慮使用共沸精餾或者萃取精餾進行混合物的分離。

一、共沸精餾

1.1 簡介

共沸精餾是在體系中加入第三組分,能與原溶液中的一個或者兩個組分形成沸點比原來組分和原來恒沸物的沸點更低的新的低共沸物,使得組分間的相對揮發(fā)度增大,從而使原溶液易于分離的精餾方法。加入的第三組分稱為恒沸劑或者夾帶劑。

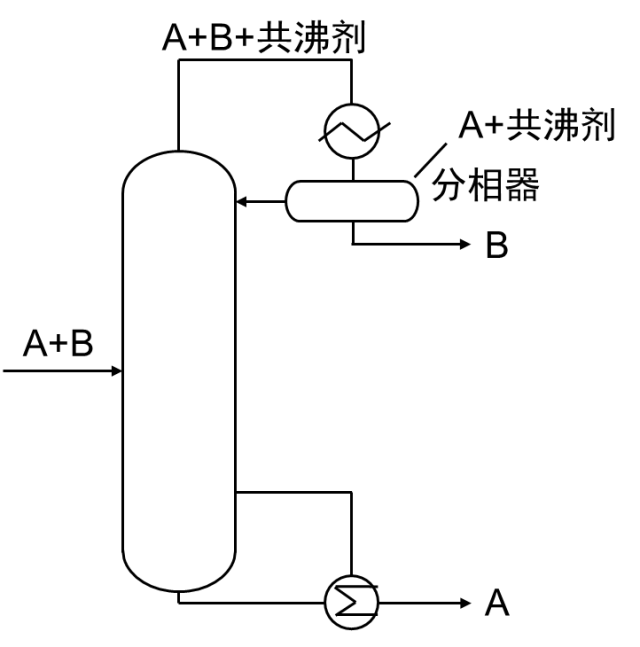

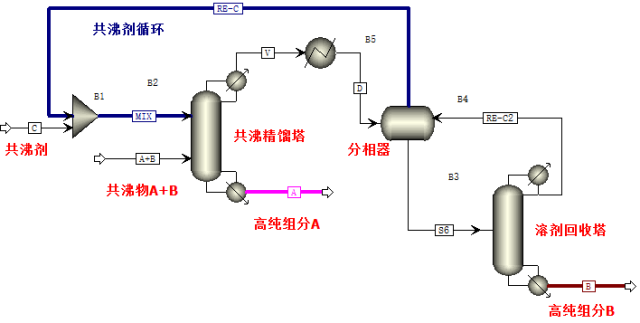

通常共沸精餾和萃取精餾的基本原理一樣,不同的是共沸劑在改變原溶液組分相對揮發(fā)度的同時,還與它們中的一個或多個組分形成共沸物。一個加入共沸劑的共沸精餾流程如下圖所示?;旌衔顰與B進入共沸精餾塔,加入共沸劑后進行精餾,塔釜為組分A,塔頂三元共沸物冷凝后得到兩互不相溶的液相,進分相器分層后,一層為組分A和共沸劑的混合物,可循環(huán)回共沸精餾塔實現(xiàn)溶劑循環(huán),另一層為較純的組分B。如果B層含有大量的共沸劑,則需另一塔進行分離,得到純組分B和共沸劑,共沸劑循環(huán)使用。

1.2 共沸精餾模擬順序

正確進行共沸精餾模擬的步驟如下:

首先針對過程模擬中的組分進行判斷,需要分離的組分有無共沸物的存在,而這個過程可借助Aspen自帶的共沸查詢功能(Azeotrope Search),選擇工藝流程中需要分離的組分,查詢是否有共沸物的存在。

在工藝流程分離序列完成之后,通過共沸查詢后,如果需要分離的組分中存在共沸物,此時需要通過文獻查閱,看看有無合適的共沸劑可以用于該組共沸物的分離(亦可查詢合適的萃取劑進行萃取精餾分離),并且通過文獻中的共沸劑數(shù)據(jù),進行共沸精餾的模擬。通過文獻查詢具體需要的數(shù)據(jù)如下:共沸劑的種類、共沸劑的用量。在Aspen中通常會使用Radfrac模塊進行共沸精餾模擬,通過調(diào)節(jié)塔板數(shù),回流比等數(shù)據(jù)使得共沸精餾塔完成目標產(chǎn)物的分離。

二、萃取精餾

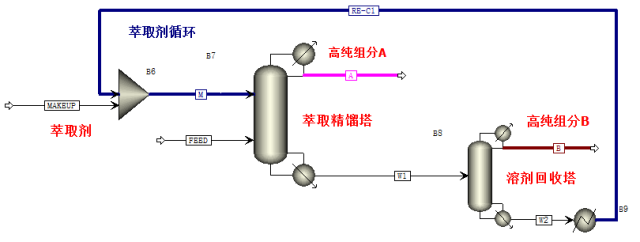

當別分離組分間的相對揮發(fā)度很小或沸點相差很小,采用普通精餾可能無法進行分離或需要塔板數(shù)非常多,可考慮萃取精餾,即加入某種高沸點的質(zhì)量分離劑(稱萃取劑)來增大組分之間的相對揮發(fā)度,以減少分離所需要的塔板數(shù)。萃取劑可通過普通精餾進行回收,返回至萃取精餾塔循環(huán)使用。

萃取精餾的混合物大多數(shù)是高度非理想體系,加入的萃取劑應盡可能地加大關鍵組分的相對揮發(fā)度,并易于再生,也就是與進料中的組分具有一定的沸點差、不形成共沸物、不發(fā)生化學反應,同時在塔中不會發(fā)生分解或聚合等。此外,萃取劑的價格、來源、粘度、毒性、腐蝕性以及料液中各組分在其中的溶解度等均需要全面考慮。

萃取精餾的嚴格計算方法和普通精餾是一樣的,選擇適宜的萃取劑流率、回流比和原料的進料狀態(tài),沿塔建立起萃取劑的濃度分布,使關鍵組分之間的相對揮發(fā)度有較大的提高。由于精餾體系是非理想性較強的混合物,所以在計算時應該使用合適的熱力學模型計算相平衡關系。

同樣,萃取精餾的模擬順序,也是先通過查閱文獻,確定合適的萃取劑,通過文獻中的萃取劑的用量、回流比等等一系列數(shù)據(jù)進行模擬,并且根據(jù)模擬的結果對參數(shù)進行微調(diào),實現(xiàn)較高精度的分離。

上一篇:超重力床可以精餾甲基叔丁基醚嗎?

下一篇:2020年超重力精餾行業(yè)前景預測分析

相關文章

超重力精餾工作原理動畫圖-2020-05-04超重力精餾原理-2020-04-27

超重力精餾的安全隱患-2020-04-21

超重力精餾設備-2020-04-16

馬來西亞國油大學到我司商務考察-2015-11-07

超重力精餾廠家超重力精餾原理和流程-2024-04-22

超重力精餾設備生產(chǎn)廠家填料塔結構原理-2024-06-25

超重力精餾設備廠家深低溫精餾塔工作原理-2024-06-18

超重力技術的原理(一)-2024-06-11

超重力精餾設備生產(chǎn)廠家介紹短程精餾的原理及應用-2024-06-03

超重力精餾設備廠家介紹精餾塔內(nèi)的空氣是怎樣被分離成氧和氮的-2024-05-27

超重力精餾設備,超重力精餾廠家精餾介紹-2024-05-21

超重力精餾設備超重力工程技術基本原理-2024-05-14

這才是影響精餾塔操作的重要原因-2024-05-07

超重力精餾設備廠家超重力精餾設備安全技術-2024-04-29